|

Vakuum-Dünnschichttechnik

Autor: Dr. Ralf Reuschling Ralf Reuschling war über zwanzig Jahren auf dem Sektor Vakuum-Beschichtungsanlagen tätig und beschreibt hier Grundlagen der Verfahren. Die Vakuum-Dünnschichttechnik ist eine Schlüsseltechnologie bei der Herstellung vieler aktueller Produkte. Parallel dazu stellt die Erforschung und Weiterentwicklung von Beschichtungsprozessen eine permanente Herausforderung dar. Während sich deren Anwendung jahrelang auf Flachglas-Beschichtung, Präzisionsoptik, Brillengläser, dekorative Oberflächen, Werkzeuge und Halbleiter beschränkte, werden heute auch Mobiltelefone, CDs und alle Arten flacher Bildschirme mit dieser Technik gefertigt. So wurde die Vakuum-Dünnschichttechnik auch für mittelständische Unternehmen interessant. Was bezeichnet man nun tatsächlich als "Dünne Schichten"? Das sind typischerweise Lagen von 10 bis 100 Nanometern Dicke. Ein solch kleine Zahl von Atomlagen zeigt oft Eigenschaften, die sich von denen des Vollmaterials stark unterscheiden. So kann z.B. die optische Reflexion oder Absorption auf einen exakten Wert getrimmt werden, ebenso die elektrische Leitfähigkeit. Die Härte von Oberflächen wird um Faktoren erhöht, verglichen mit der des darunterliegenden Vollmaterials. Oder die Reibung wird drastisch erniedrigt. Oder das Produkt wird eben nur schöner anzusehen. Schlussendlich können Mehrfachschichten komplexe mechanische Strukturen und bestimmte elektronische Eigenschaften kombinieren - wie in der Mikroelektronik und Nanotechnologie.

Die Abbildung zeigt einige Beispiele - Hüftgelenkprothesen (DOT GmbH Rostock), Audio- CDs, gehärtete Bohrer (Fraunhofer IWS Dresden Info 20) und elektromagnetische Abschirmung (MAT Dresden) Vakuum-Dünnschichttechnik Solche "Dünnen Schichten" müssen üblicherweise unter Vakuum aufgebracht werden, um Oxidation und Verunreinigungen der Beschichtung zu vermeiden. Um Materialien mit höheren Schmelzpunkten zu verdampfen, wird ein Elektronenstrahl erzeugt und auf eine kleine Menge des relevanten Materials fokussiert. Beide Varianten erfordern Hochvakuum-Bedingungen. Widerstandsverdampfung

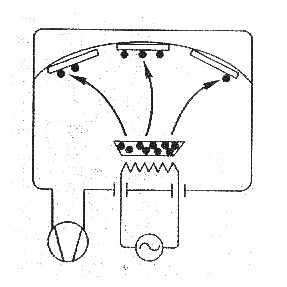

Das älteste dazu angewendete Verfahren ist die Widerstandsverdampfung. Ein Draht, ein "Körbchen" oder ein "Schiffchen" aus hochschmelzendem Material wird von einem starken Strom durchflossen und aufgeheizt, so dass kleine Materialmengen, die sich als Draht oder Granulat darin befinden, verdampft werden. Der Dampf wiederum schlägt sich auf Werkstücken nieder, die im oberen Teil der Kammer befestigt sind. Sputtern

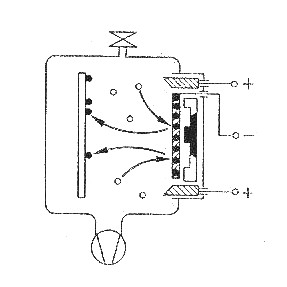

Das sogenannte Sputtern ist ein anderes Verfahren. Dabei wird Argongas ionisiert und dann elektrostatisch zu einer massiven Materialscheibe hin beschleunigt. Dort schlägt es Metallatome heraus, welche rein ballistisch zum Werkstück fliegen. Verwendet man gepulste Gleichspannung oder gar Hochfrequenz, so ist diese Technik auch für isolierendes Material anwendbar. Zum Sputtern ist bereits Feinvakuum ausreichend. Plasma-CVD

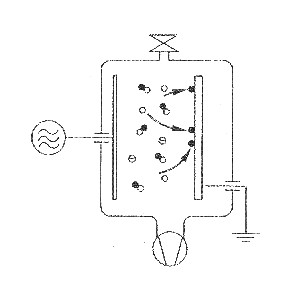

Noch aktuellere Verfahren verwenden oft elektrische Plasmen als Hilfsmittel, bei denen ein ionisiertes Gas gleichzeitig den Materialvorrat liefert (Plasma-CVD) oder zum "Trocken-Ätzen" von Halbleiter-Wafern oder anderen Werkstücken verwendet wird. |

Vakuum Beschichtungsanlagen - FAQ's

Hersteller von Beschichtungsanlagen Vakuumbeschichtung, Lohnbeschichter VDI 3823 - Qualitätssicherung bei der Vakuumbeschichtung von Kunststoffen  Thin film deposition

Thin film deposition Couches minces

Couches minces |